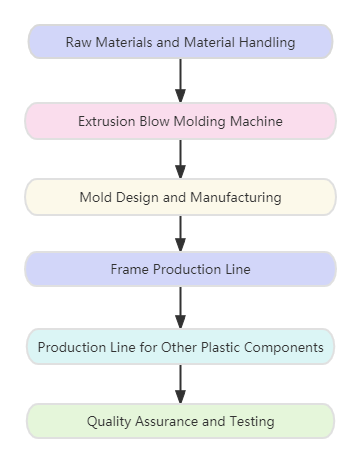

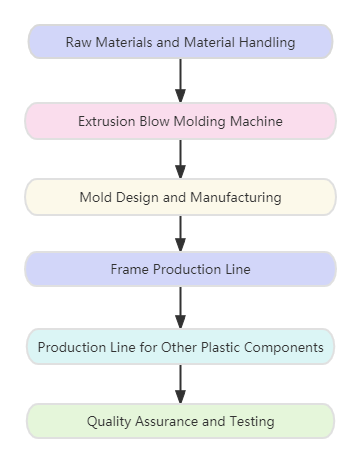

Цистерны IBC, или промежуточные контейнеры для массовых грузов, играют решающую роль в хранении и транспортировке жидкостей и гранулированных материалов в различных отраслях промышленности.Поскольку спрос на эти универсальные контейнеры продолжает расти, производители сталкиваются с проблемой эффективной и масштабной поставки высококачественной продукции.Ключом к удовлетворению этого спроса является хорошо структурированный и комплексный процесс производства резервуаров IBC.В этой статье мы углубимся в каждый этап этого процесса, от обработки сырья до доставки очищенных резервуаров IBC, чтобы понять тонкости и скрытые инновации.

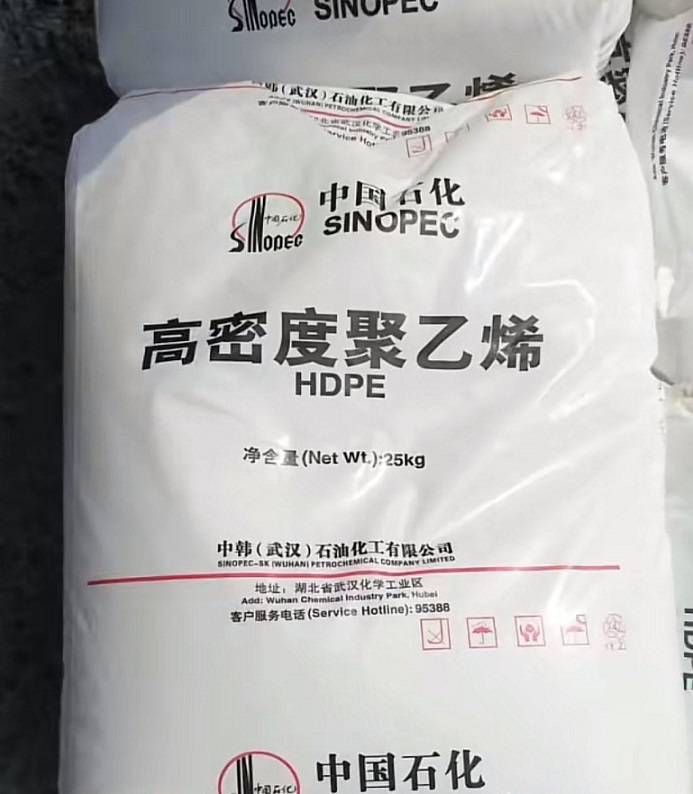

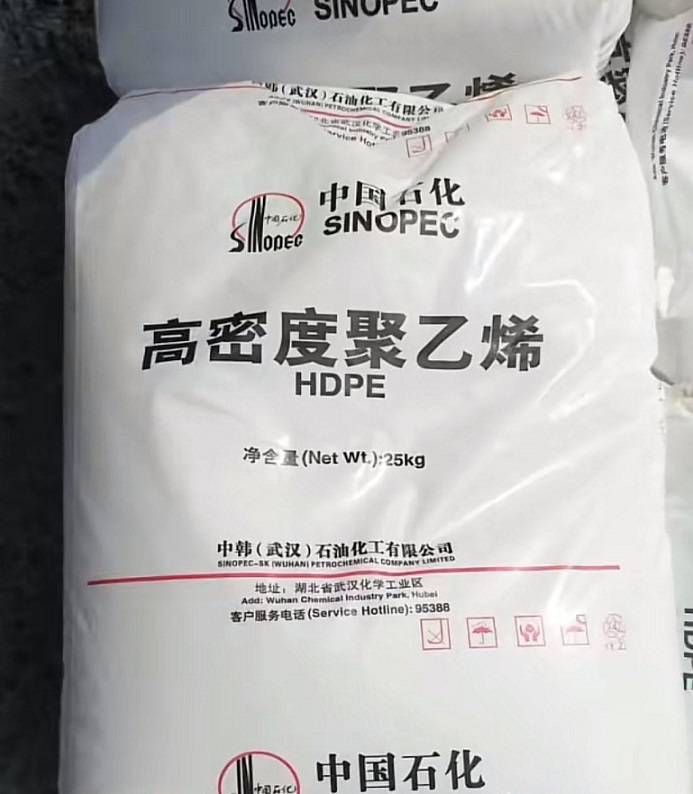

1. Сырье и обработка материалов:

Основа каждого резервуара IBC начинается с выбора подходящего сырья.Производители тщательно выбирают высококачественные пластики, такие как HDPE (полиэтилен высокой плотности) или LDPE (полиэтилен низкой плотности), чтобы обеспечить долговечность и пригодность для различного содержимого.Это сырье проходит строгую проверку качества и хранится в контролируемых условиях, чтобы сохранить его целостность.

Обработка материалов является важным шагом для обеспечения бесперебойного производственного процесса.Автоматизированные системы транспортируют сырье к экструзионно-выдувной машине, где оно точно измеряется и подается в технологическую установку.Правильная обработка материалов сводит к минимуму потери и повышает общую эффективность.

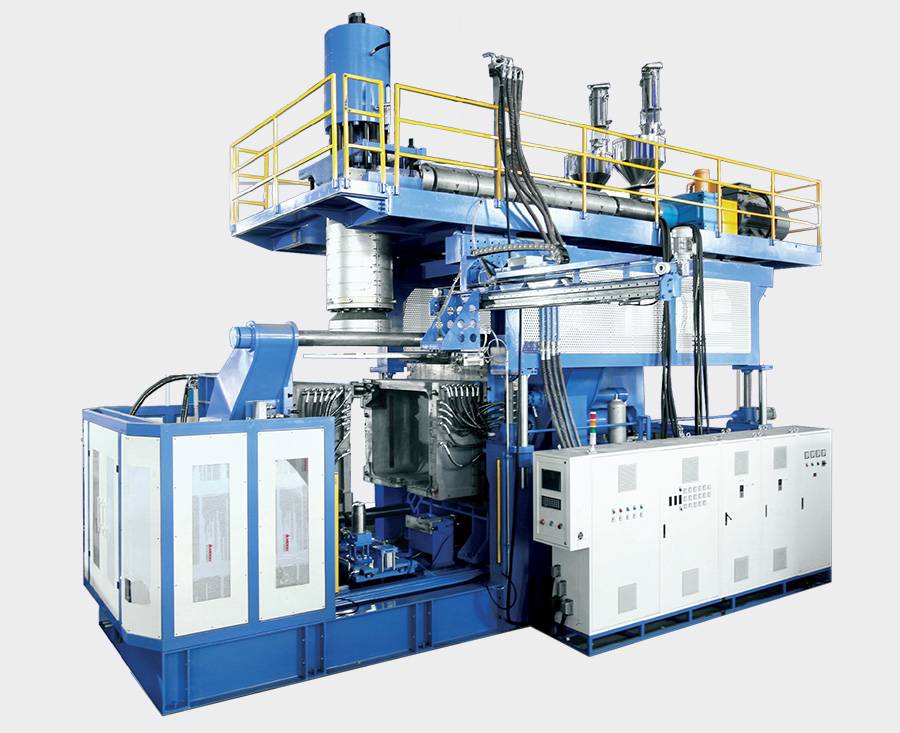

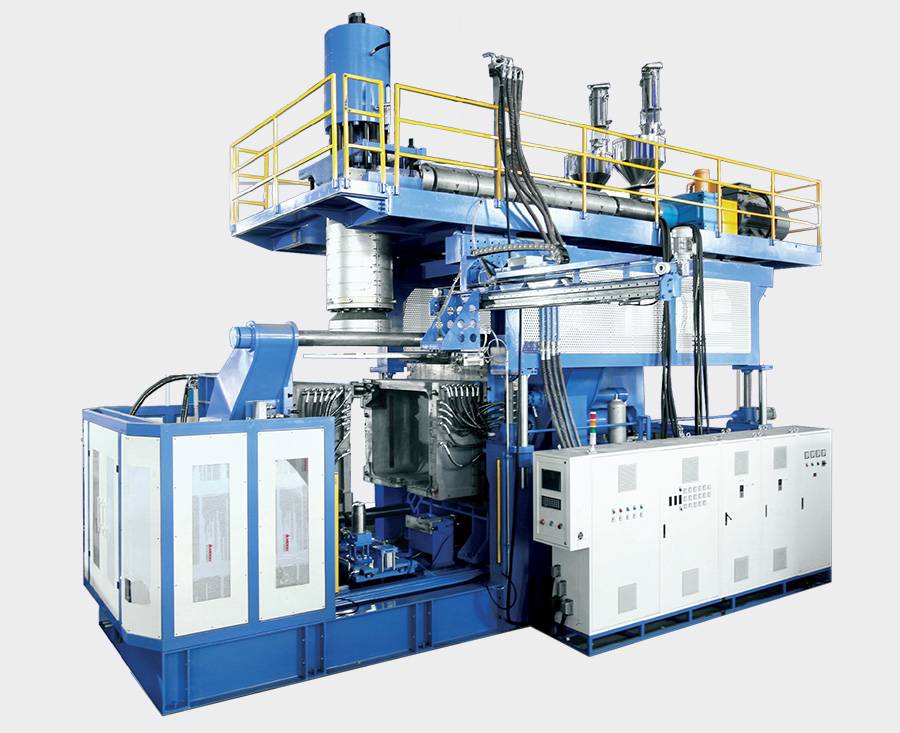

2. Экструзионно-выдувная машина:

В основе процесса производства резервуаров IBC лежит экструзионно-выдувная машина.Это сложное оборудование отвечает за точную и последовательную форму внешней части резервуара IBC.

Процесс начинается с нагревания сырья, которое затем плавится и прессуется в заготовку — полую трубчатую структуру.Заготовку помещают в форму и подают сжатый воздух для расширения и придания ей желаемой формы.Форма определяет размеры и характеристики резервуара, а сложные конструкции могут быть реализованы с помощью передовых технологий разработки форм.

Вот список вспомогательного оборудования, которое можно использовать в процессе выдувного формования IBC:

- [ ] Чиллер: используется для охлаждения резервуаров IBC после выдувного формования, чтобы обеспечить стабильность размеров продукта и качество поверхности.

- [ ] Загрузчик материалов: помогает транспортировать пластиковое сырье к выдувной машине для обработки.

- [ ] Сушилка материала: удаляет влагу из пластиковых смол, чтобы предотвратить появление дефектов в изделиях, полученных выдувным формованием.

- [ ] Контроллер температуры пресс-формы: поддерживает точную и постоянную температуру пресс-формы, обеспечивая однородное качество продукции.

- [ ] Конвейерная система: транспортирует выдутые IBC-цистерны от машины на последующие этапы обработки или упаковки.

- [ ] Машина для проверки герметичности: проверяет целостность выдувных резервуаров IBC, чтобы убедиться в отсутствии утечек и соответствии стандартам качества.

- [ ] Автоматическая машина для удаления заусенцев: удаляет излишки заусенцев и обрезков с выдувных изделий, улучшая их внешний вид и функциональность.

- [ ] Смеситель материалов: обеспечивает однородное смешивание красителей и добавок с пластиковыми смолами для равномерного окрашивания продукта.

- [ ] Этикетировочная машина: наносит этикетки или идентификационные знаки на выдувные цистерны IBC для облегчения идентификации и маркировки.

- [ ] Роботизированная система обработки: автоматизирует обработку и укладку выдувных цистерн IBC, повышая эффективность производства и сокращая трудозатраты.

- [ ] Измельчитель лома: перерабатывает любые бракованные или лишние пластиковые материалы, образующиеся в процессе выдувного формования.

Эти вспомогательные машины дополняют основную машину для выдувного формования, повышая эффективность, качество и общую производительность процесса производства резервуаров IBC.

3. Проектирование и изготовление пресс-форм:

Проектирование пресс-форм является важнейшим аспектом процесса производства резервуаров IBC.Производители должны учитывать такие факторы, как поток материала, охлаждение и выброс, чтобы добиться однородной толщины и предотвратить дефекты конечного продукта.Компьютерное проектирование (САПР) и программное обеспечение для моделирования помогают создавать формы, соответствующие точным спецификациям.

Процесс изготовления пресс-форм включает в себя прецизионное машиностроение и использование высококачественных материалов.Алюминий или сталь обычно используются для изготовления пресс-форм, что обеспечивает долговечность и способность выдерживать повторяющиеся циклы формования.Разработка высокопроизводительных форм позволяет производителям производить резервуары IBC с неизменным качеством и точностью размеров.

4. Линия по производству рам:

В сочетании с процессом выдувного формования линия по производству рам играет решающую роль в создании прочных и надежных опорных конструкций для резервуаров IBC.Рамы, обычно изготовленные из оцинкованной стали, укрепляют конструкцию резервуаров и обеспечивают дополнительную защиту во время погрузочно-разгрузочных работ и штабелирования.

Линия по производству рам включает в себя процессы точной резки, сварки и сборки для создания рам, адаптированных к конкретным размерам резервуаров IBC.Интеграция рамы с выдувным резервуаром обеспечивает безопасный и долговечный конечный продукт, способный выдерживать требования промышленного использования.

На линии по производству каркасов IBC используются следующие машины и оборудование с соответствующими функциями:

(1) Вертикальный отрезной станок: используется для резки металлических листов на необходимую длину и ширину, подходящую для производства рам IBC.

(2) Гибочная машина: используется для сгибания металлических листов в соответствии с заранее заданными углами и формами, необходимыми для компонентов рамы IBC.

(3) Сварочный аппарат: выполняет процесс сварки для соединения изогнутых металлических компонентов и формирования рамной конструкции IBC.

(4) Оборудование для обработки поверхности: сюда входят такие процессы, как пескоструйная обработка, грунтование и покраска, которые повышают коррозионную стойкость и внешний вид рамы IBC.

(5) Устройства для проверки и контроля качества. Эти машины используются для обеспечения точности размеров и структурной целостности готовых рам IBC, соответствующих стандартам безопасности и качества.

(6) Конвейерная система: транспортирует компоненты рамы IBC между различными этапами производственной линии для эффективной сборки и обработки.

(7) Автоматизированное погрузочно-разгрузочное оборудование: облегчает перемещение и позиционирование компонентов рамы IBC во время производственного процесса, повышая эффективность производства и сокращая ручной труд.

(8) Автоматическая машина для затяжки крышек клапанов. Эта машина специально разработана для автоматического надежного затягивания крышек клапанов на резервуарах IBC.Он обеспечивает надежное и надежное уплотнение, предотвращая любые утечки или разливы во время транспортировки и хранения IBC-цистерн.Автоматическая машина для затяжки крышек клапанов упрощает процесс сборки, значительно повышая эффективность производства и снижая потребность в ручном труде.

Сочетание этих машин и оборудования в линии по производству рам IBC позволяет точно и эффективно производить прочные и надежные рамы, отвечающие разнообразным потребностям различных отраслей промышленности.

6. Линия по производству других пластиковых компонентов:

Помимо внутреннего резервуара, резервуары IBC состоят из различных пластиковых компонентов, которые играют жизненно важную роль в обеспечении их функциональности и удобства использования.К этим пластиковым деталям относятся угловые протекторы, клапаны, колпачки и фитинги.Линия производства этих компонентов включает в себя несколько ключевых этапов:

На линии производства других пластиковых компонентов требуются две термопластавтоматы — термопластавтомат 240T и термопластавтомат 170T.Эти машины играют решающую роль в производстве различных пластиковых компонентов для резервуаров IBC, таких как защитные уголки, крышки бочек, колпачки клапанов и другая арматура.

v Литьевая машина 240T: эта машина имеет усилие смыкания 240 тонн и способна впрыскивать в формы большие объемы расплавленного пластика.Он используется для производства более крупных и сложных пластиковых компонентов, таких как основная часть угловых защитных устройств и крышек барабанов.

v 170T Литьевая машина: с усилием смыкания 170 тонн эта машина используется для изготовления пластиковых компонентов среднего размера с высокой точностью и стабильностью.Он подходит для производства таких компонентов, как крышки клапанов и фитинги меньшего размера.

Обе машины для литья под давлением работают путем нагревания пластиковых гранул до расплавленного состояния и впрыскивания расплавленного материала в формы, где он затвердевает и принимает желаемую форму.Процесс литья под давлением обеспечивает превосходную повторяемость, позволяя стабильно производить высококачественные пластиковые компоненты, соответствующие строгим отраслевым стандартам.

Имея на производственной линии комбинацию термопластавтоматов 240T и 170T, производители могут эффективно производить широкий спектр пластиковых компонентов, необходимых для сборки резервуаров IBC, отвечающих различным спецификациям клиентов и приложениям.Это позволяет им предлагать комплексное и надежное решение для производства резервуаров IBC, отвечающее разнообразным требованиям своих клиентов в разных отраслях.

Полный процесс производства резервуаров IBC включает в себя не только основную машину для выдувного формования внутреннего резервуара, но и несколько других жизненно важных производственных линий.К ним относятся линия по производству рам, обеспечивающая устойчивость и управляемость цистерн, а также линия по производству других пластиковых компонентов, обеспечивающих основные функциональные возможности цистерн IBC.

Интегрируя передовые технологии, квалифицированное мастерство и меры контроля качества на каждой производственной линии, производители могут производить резервуары IBC, которые отличаются надежностью, производительностью и безопасностью.Постоянное стремление к инновациям и соблюдение отраслевых стандартов гарантируют, что резервуары IBC остаются надежным решением для разнообразных потребностей в погрузочно-разгрузочных работах и хранении материалов в различных отраслях.По мере развития потребностей клиентов процесс производства резервуаров IBC будет продолжать развиваться, предлагая еще более эффективные, устойчивые и универсальные решения для современных задач транспортировки материалов.

5. Обеспечение качества и тестирование:

Поскольку цистерны IBC используются для перевозки широкого спектра ценных и опасных материалов, необходимы строгие меры обеспечения качества.Производители проводят тщательные испытания на различных этапах производства, чтобы гарантировать соответствие резервуаров отраслевым стандартам и правилам безопасности.

Испытание на герметичность является важнейшим аспектом обеспечения качества, гарантируя полную герметичность и герметичность резервуаров IBC.Проверки размеров и стресс-тесты проверяют структурную целостность резервуаров, гарантируя, что они смогут выдержать суровые условия транспортировки и погрузочно-разгрузочных работ.

10. Будущее производства резервуаров IBC:

Промышленность по производству резервуаров IBC продолжает развиваться благодаря постоянным исследованиям и технологическим достижениям.Инновации в области материаловедения, методов выдувного формования и систем автоматизации обещают дальнейшее повышение эффективности, качества и устойчивости производства резервуаров IBC.

По мере того, как требования клиентов меняются, а отрасли ищут более безопасные и эффективные решения для обработки и хранения материалов, производители резервуаров IBC должны продолжать адаптироваться и внедрять инновации, обеспечивая свое место в авангарде этой критически важной отрасли.

Производство резервуаров IBC — это очень сложный процесс, который включает в себя хорошо спланированную совокупность технологий, опыта и мер по обеспечению качества.От выбора сырья до доставки продуктов нефтепереработки — каждый шаг способствует созданию резервуаров IBC, отвечающих разнообразным потребностям различных отраслей промышленности.

Поскольку производители внедряют передовые технологии, автоматизацию и устойчивые методы, будущее производства резервуаров IBC обещает быть еще более эффективным, надежным и экологически ответственным.Благодаря приверженности точности и постоянному совершенствованию отрасль будет продолжать процветать, предоставляя необходимые решения для современных задач хранения и транспортировки материалов.