Экструзионно-выдувные машины являются важным оборудованием, используемым в промышленности по переработке пластмасс для производства пластиковых контейнеров и изделий. Они работают путем нагрева пластиковых материалов до расплавленного состояния, а затем придания им желаемой формы посредством процесса выдувного формования. Выдувные машины не только повышают эффективность производства, но также обеспечивают стабильность и качество продукции, поэтому они играют жизненно важную роль в производстве пластиковой тары.

Машина для выдувного формования барабана из ПЭВП с L-образным кольцом это тип оборудования, специально разработанный для производства больших пластиковых контейнеров емкостью 55 галлонов. Этот тип выдувной машины обычно используется в таких отраслях, как химическая, пищевая, медицина, сельское хозяйство и строительство, для хранения и транспортировки жидких или порошкообразных веществ. Конструкция выдувной машины с L-образным барабаном позволяет контейнерам иметь большее отверстие и более толстые боковые стенки, что делает их очень подходящими для тяжелых грузов и частого обращения с ними. Кроме того, контейнеры, изготовленные с помощью этой выдувной машины, обычно обладают хорошими герметизирующими характеристиками и устойчивостью к химической коррозии, что еще больше повышает ее практичность в конкретных сценариях применения.

Часть I Проектирование и производство

1. Оптимизация толщины L-образного кольца

- Традиционные машины для выдувного формования могут иметь проблемы с неравномерной толщиной L-образных колец, что приводит к перерасходу сырья и снижению эффективности производства. Регулируя расстояние между шнеком и цилиндром, можно улучшить эффект пластификации, сделать толщину L-образного кольца более однородной, сократить отходы сырья и сократить время охлаждения.

2. Решение проблемы нехватки материала на краю L-кольца.

- Традиционные машины для выдувного формования могут иметь проблему нехватки материала на краю L-образного кольца из-за плохого пластифицирующего эффекта шнека, плохого выхлопа из формы или нестабильной гидравлической системы. Оптимизируя конструкцию шнеков, увеличивая точки выхлопа пресс-формы и применяя независимые гидравлические системы, можно эффективно решить эти проблемы и улучшить качество продукции.

3. Улучшенное качество поверхности.

-Линии змеиной кожи и волнистые линии — распространенные проблемы, влияющие на внешний вид пластиковых контейнеров. Используя независимую гидравлическую систему контроля толщины стенок и изучая немецкие технологии для улучшения эффекта пластификации, можно значительно улучшить качество поверхности пластиковых контейнеров.

4. Улучшение гладкости внутренней стенки.

- Текстуры и следы на внутренней стенке обычно возникают из-за неравномерной пластификации. Благодаря уникальной конструкции шнека, точному контролю зазора шнека и оптимизации диаметра входного отверстия матрицы можно улучшить гладкость внутренней стенки, чтобы гарантировать, что внутренняя часть контейнера чистая и пригодна для хранения и транспортировки чувствительных веществ.

5. Уменьшение шрамов на линии закрытия формы в нижней части бочки.

- Рубцы на нижней части линии зажима ствола являются проблемой, которая влияет на общий внешний вид и герметичность пластикового контейнера. Использование технологии винтовой пластикации, разработанной в Германии, позволяет улучшить эффект пластификации, уменьшить рубцы на линии закрытия формы в нижней части бочки, а также улучшить герметизацию и долговечность продукта.

Эти усовершенствования не только повышают эффективность производства, но и обеспечивают качество и эксплуатационные характеристики пластиковой тары, удовлетворяя потребности различных отраслей промышленности в высококачественной пластиковой таре.

Часть II Эксплуатация и обслуживание

1. Повышенная эффективность изменения цвета.

- Процесс изменения цвета в традиционных машинах для выдувного формования занимает много времени и влияет на эффективность производства. Улучшив конструкцию шнека и улучшив пластифицирующий эффект, можно ускорить процесс изменения цвета. Размер проточного канала собственной разработки и технология зеркальной полировки матрицы позволяют уменьшить количество остатков в процессе изменения цвета и повысить эффективность изменения цвета.

2. Прочность и устойчивость стойки.

- Традиционные стеллажи могут иметь недостаточную прочность и плохую устойчивость, что приводит к низкой эффективности при смене форм. Используя стальные материалы Q235A и 45#, а также общую конструкцию нижней пластины и средней рамы, можно значительно улучшить прочность и устойчивость рамы, а также упростить процесс замены пресс-формы.

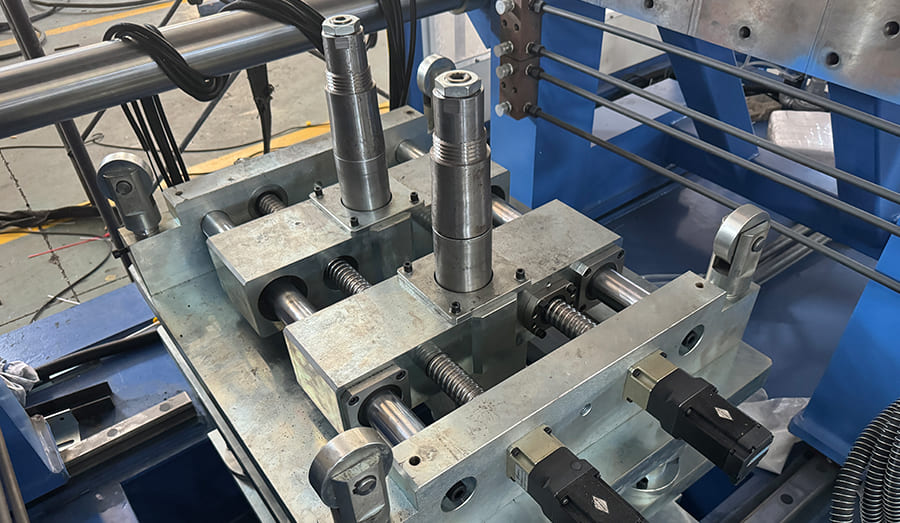

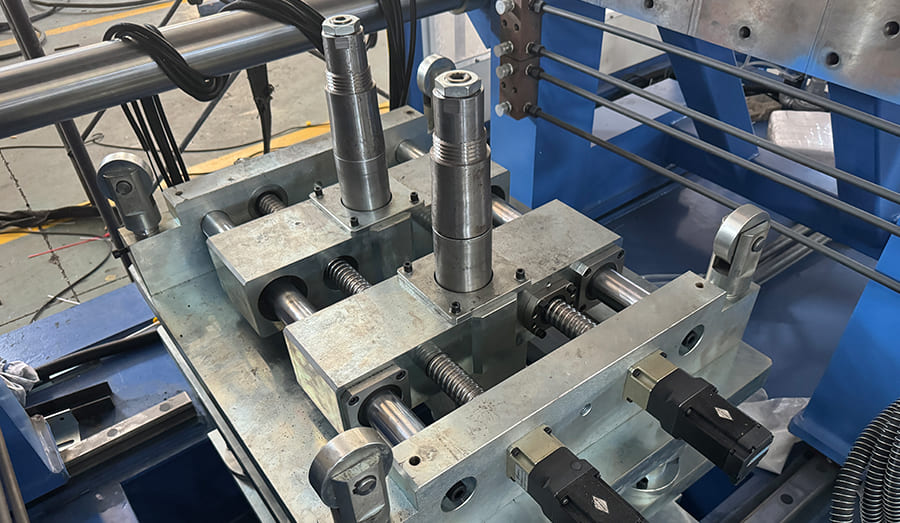

3. Оптимизация конструкции цилиндра.

- Обычные масляные цилиндры могут быть больше по размеру и получать неравномерную силу, что влияет на эффективность производства. Использование конструкции цилиндра с наддувом позволяет добиться равномерного распределения тяги, одновременно экономя потребление энергии и повышая эффективность производства.

4. Улучшение гидравлической выдувной иглы.

- У старых гидравлических продувочных игл могут возникать проблемы с утечкой воды и масла, что влияет на безопасность и эффективность производства. Используя четыре комплекта сервосистем и альтернативные электрические системы, можно уменьшить утечку масла и повысить стабильность и безопасность производственного процесса.

5. Оптимизация коробки передач

- Отечественные редукторы могут иметь проблемы с высоким уровнем шума и высоким энергопотреблением. Используя коробку передач Siemens Flanders или коробку передач Тайвань Transshi, можно улучшить коэффициент энергоэффективности, снизить шум, а также повысить эффективность работы и срок службы оборудования.

Эти усовершенствования не только повышают производительность и эффективность производства выдувной машины, но также помогают снизить производственные затраты и повысить конкурентоспособность продукта на рынке. Благодаря постоянным технологическим инновациям и оптимизации выдувная машина с L-образными кольцами 200 л может лучше соответствовать высоким стандартам современного производства.

Часть III Энергопотребление и эффективность

1. Снижение энергопотребления.

- Традиционные машины для выдувного формования могут потреблять большое количество энергии, что не только увеличивает производственные затраты, но и накладывает нагрузку на окружающую среду. Потребление энергии можно значительно снизить, приняв энергосберегающие конструкции, такие как оптимизация системы отопления, улучшение гидравлической системы и использование эффективных двигателей. Необходимо предоставить конкретные данные по энергосбережению на основе фактической производительности и использования оборудования, но можно ожидать, что благодаря этим улучшениям общее энергопотребление оборудования будет эффективно контролироваться.

2. Скорость производства увеличена.

- Скорость производства является ключевым фактором, влияющим на эффективность производства. Традиционные машины для выдувного формования могут иметь более низкую скорость производства из-за ограничений производительности оборудования. Благодаря таким улучшениям, как повышение эффективности пластификации, оптимизация конструкции пресс-форм и использование охладителей, скорость производства может быть значительно увеличена. Например, если бочку можно изготовить на скорость 150 секунд, это значительно увеличит производительность производственной линии. Использование чиллера позволяет быстро снизить температуру формы и ускорить процесс охлаждения пластика, тем самым сокращая производственный цикл.

Наша машина для выдувного формования L-образных колец объемом 200 л произвела революцию в индустрии производства пластиковых контейнеров благодаря превосходной оптимизации конструкции, прочности конструкции, повышению производительности, снижению энергопотребления и повышению эффективности производства. Выбор нашего оборудования обеспечит вам долгосрочное повышение эффективности производства и экономию средств, гарантируя быстрый возврат инвестиций.

Свяжитесь с нами сейчас, чтобы получить более подробную информацию или начать процесс покупки. Наша выдувная машина с L-образными кольцами объемом 200 л поможет вам и повысит конкурентоспособность вашей продукции.